公司对国内多个煤化工项目水煤浆加压气化炉 进行扩能改造,并实现高效、长周期、稳定运行

来源:管理员 发布时间:2021-11-16 浏览:1129次

公司对国内多个煤化工项目水煤浆加压气化炉进行扩能改造

并实现高效、长周期、稳定运行

1、水煤浆加压气化炉扩能改造技术简介

水煤浆加压气化炉扩能改造技术是在气化装置现有操作煤种基础上,以空分装置最大产氧能力为前提,最大限度提高气化装置(单元)生产负荷,综合平衡后续各装置(单元)的能力,消除生产瓶颈,提高装置产能的技术。其特点是不改变原有生产工艺流程,在现有装置基础上对关键设备及工艺管道等进行优化改造,消除生产瓶颈,提高装置产能,从而增加经济效益。

2、扩能改造的可行性分析

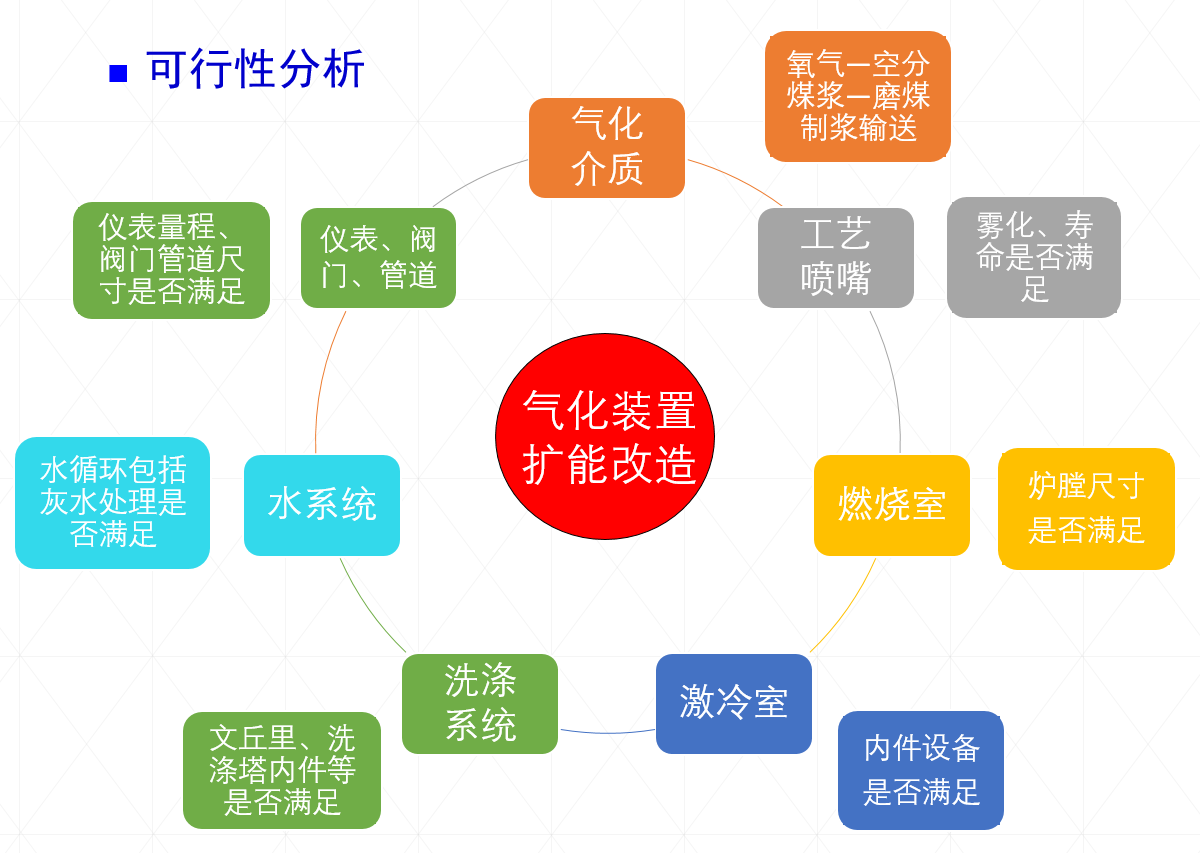

水煤浆加压气化炉扩能改造是一个系统工程,涉及空分、制浆、气化、灰水处理等工段,需一一进行详细计算论证。其中关键的设计论证点如图1所示:

图1 水煤浆加压气化炉扩能改造可行性分析关键论证点

3、扩能改造的原则

满足扩能需要的同时最大限度降低改造成本,节约投资。

4、扩能改造的范围

根据我公司对4家煤化工企业气化炉扩能改造的工程经验,改造范围一般包括以下几项,具体需根据不同项目的实际情况进行核算后确定。

①工艺喷嘴 ②渣口 ③托砖板保护环 ④ 激冷环 ⑤下降管 ⑥上升管 ⑦工艺参数及连锁控制变更

5、扩能改造应用业绩

项目一:某60万吨/年煤制烯烃项目

气化装置采用GE水煤浆加压气化技术,配置日投煤量1500吨级气化炉7台(5开2备),单台气化炉设计煤浆负荷85 m³/h,操作压力6.5MPa。

从目前运行状况来看,装置总体运行稳定。但由于该项目气化装置关键部件配置及煤质等变化,使得装置不能在较高负荷下长周期稳定水平,在一定程度上降低了年产能。为了提高该装置的产能,使装置能够达到一个比较高的运行水平,该公司同我公司进行了多次技术交流,根据装置运行及配置现状,本着在原设计工况下高负荷稳定运行、最大限度降低改造成本、节约投资的改造原则,对该项目气化炉系统进行创新优化技术改造。通过对气化炉工艺喷嘴、炉砖、激冷环、上升管、下降管等进行系统性改造,使气化炉在93.5m3/h煤浆负荷下稳定运行,并且解决了一直以来困扰该企业的气化炉激冷室液位波动问题,延长了工艺喷嘴、炉砖、激冷环等设备的使用寿命,提高了气化炉有效气含量,降低了气化粗渣残碳含量,为企业赢得了效益。

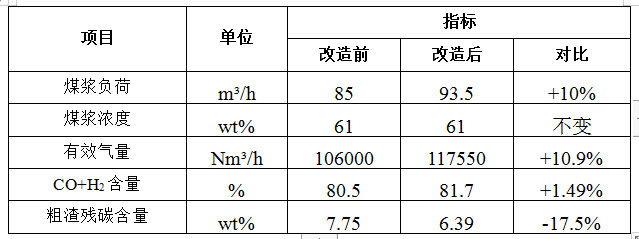

该项目扩能改造前后主要生产指标对比见表1:

表1 项目一气化装置扩能改造前后主要指标对比

项目二:某90万吨/年煤制甲醇项目

气化装置采用多元料浆加压气化技术,配置日投煤量1500吨级气化炉4台(3开1备),单台气化炉设计煤浆负荷78 m³/h ,最大运行负荷82.41 m³/h,操作压力6.5MPa。

项目投料生产后运行平稳,但随着国内多家同类型煤化工项目的相继投产,市场竞争愈发激烈。为了提高产能,降低消耗水平,提高产品市场竞争力,该公司与我公司进行了技术交流,希望提高装置产能。经核算后,仅对气化炉工艺喷嘴及激冷环进行改造就实现了气化炉负荷从82.41 m³/h煤浆提高到92 m³/h煤浆的增长,气化炉负荷提高11.6%,降低了该公司生产的相对成本,给企业带来了经济效益。

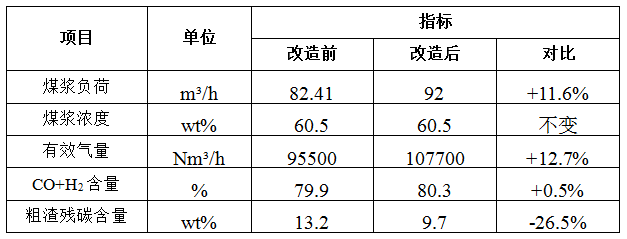

该项目扩能改造前后主要生产指标对比见表2:

表2 项目二气化装置扩能改造前后主要指标对比

项目三:某120万吨/年煤基多联产项目

气化装置采用GE水煤浆加压气化技术,配置日投煤量1500吨级气化炉3台(2开1备),单台气化炉设计煤浆负荷75 m³/h,操作压力6.5MPa。

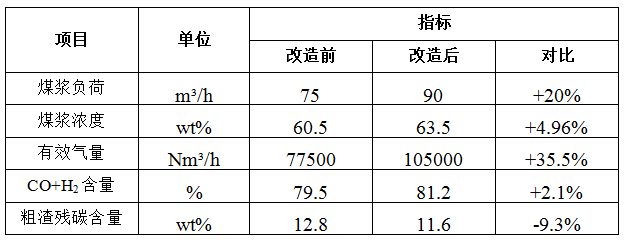

投产后装置运行正常,但为了进一步增加经济效益,对装置进行挖潜增效,该公司与我公司交流后确定,对气化炉工艺喷嘴、渣口、激冷环、下降管、上升管等关键设备进行改造,从而达到气化炉产量从15.5万Nm³/h有效气提高到21.1万Nm³/h有效气,产能提高36.1%。

该项目扩能改造前后主要生产指标对比见表3:

项目四:某20万吨/年甲醇、20万吨/年醋酸及配套项目

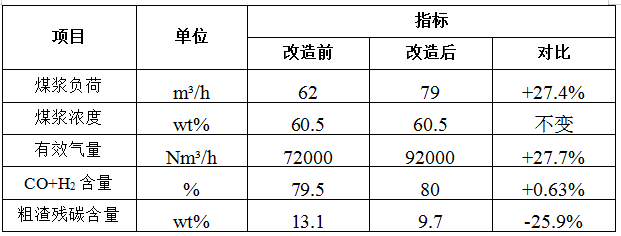

气化装置采用GE水煤浆加压气化技术,配置日投煤量1500吨级气化炉2台(1开1备),单台气化炉设计煤浆负荷62 m³/h,操作压力6.5MPa。

该项目自投产后总体运行稳定,不足之处在于该项目气化装置配置及设备选型基本与30万吨/年甲醇气化装置相当,由于关键部位的配置缺陷使得装置不能达到较高运行水平,在一定程度上降低了醋酸装置的产能。通过对气化炉工艺喷嘴、渣口、激冷环、下降管、上升管、除氧水泵等关键设备的改造,使气化炉产能提高27.7%以上。

该项目扩能改造前后主要生产指标对比见表4:

6、扩能改造对气化系统带来的好处

① 提高装置产能,降低相对成本,增加经济效益。

② 提高有效气含量,降低气化粗渣残碳含量,提高碳转化率。

③ 下降管与上升管环隙无堵塞,激冷室液位更稳定,洗涤塔液位稳定,操作弹性更大,利于操作。

④ 炉砖磨损更小,延长拱顶砖、锥底砖及渣口砖使用寿命。

⑤ 工艺喷嘴雾化更好,使用寿命比改造前增加10天左右。

⑥ 激冷环激冷效果更好,使用寿命增加4000-5000小时。

⑦ 工艺喷嘴、炉砖、托砖板保护环、激冷环、下降管等设备的使用寿命均有所延长,使检修更匹配,降低了检修频率及检修费用,为企业实现降本增效提供了支撑。